在考虑切削、冲压、铸造等金属加工时,毛刺问题无法回避。在本章节中,介绍毛刺的产生以及除毛刺、防毛刺的方法。

01金属加工中产生的毛刺是什么?

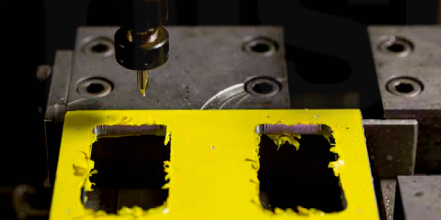

毛刺是指在加工过程中产生的非故意的突起或残留物。当你试图撕下一块柔软的粘土时,它会在拉伸过程中被撕裂,你可以观察到被撕裂的部分如何变成锯齿状的不连续形状。同样的,金属被切掉的部分从残留部位分离时会发生塑性变形,拉伸的同时被撕下的部分会变成突起而残留下来。这就是毛刺。典型的例子是金属切削加工或压切边缘。由于金属存在塑性,所以需要牢记,当进行机械性的去除加工时,或多或少会产生毛刺。

此外,在压铸等铸造过程中也可能出现毛刺。这是因为合模力较弱,熔融金属流入模具的缝隙中所导致。树脂加工中的注射成型也会因为相同的原因而在有PL面或顶出针的位置产生毛刺。

02除毛刺方法

毛刺是一种“非故意的形状”,也就是不应该存在的形状。因此,如果残留有毛刺,则零部件之间的装配会出现问题,也会导致零部件之间无法平滑移动。尤其是在油孔中的毛刺,可能会在使用过程中脱落并堵塞其他地方,从而引发故障。

甚至因为毛刺是锋利的尖锐形状,有时可能会割伤操作人员或用户的手。以前发生过因为残留在自行车焊缝上的毛刺导致自行车使用者受伤而引发诉讼的案例。因此,原则上应该将所产生的毛刺去除掉。

除毛刺的主要有使用工具等通过机械加工来去除,以及利用磨粒等冲击来刮掉毛刺的方法。

●机械加工方法

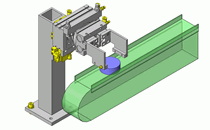

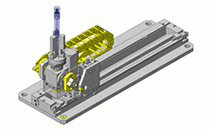

包括在机床上更换除毛刺专用刀具进行切削、用刀具手工去除、或是用刷子刷掉等不同的方法。需要使用专用刀具或工具、刷头等各种不同工具。由于是直接作用于毛刺,所以能够妥善去除毛刺。另一方面,由于需要针对各个加工部位分别处理,所以消耗较多工时。

●磨料加工

这是通过滚筒研磨或喷砂等手段,让磨料冲击产生毛刺的部位,从而完成去除毛刺的方法。该工艺不仅可以除毛刺,还能够同时完成零部件抛光等加工。

除此之外,还有将零部件暴露在瞬间蔓延的火焰中,仅仅烧掉毛刺的方法,或利用化学手段让毛刺溶解的方法。

03预防毛刺、让毛刺更易去除的方法

不仅仅是去除毛刺,在加工和设计阶段也可以做到预防毛刺,或使其更容易去除。

例如,毛刺具有不易发生在刀具进入侧,而更容易发生在出刀侧的性质。利用这一特性,如果钻头钻孔的方向不是从零部件的外侧向内侧钻孔,而是从内侧向外钻孔,则产生的毛刺会更容易去除。

此外,在设计加工顺序时,如果能在二次加工中对一次加工中出现毛刺的部位进行疏通,则无需单独设置除毛刺作业。此外,产生毛刺的难易程度会因加工速度而异,所以使用不易产生毛刺的速度进行加工也是一种办法。

作为设计阶段的解决途径,包括对边缘部分进行C型倒角或圆角加工等办法。该设计不仅能够避免产生锐利形状,同时还兼具去除毛刺的加工方法,可实现不易产生毛刺的效果。

04总结

毛刺是指加工过程中产生的意料之外的突起形状。如果弃之不顾,则可能会引发机械故障或使用者受伤等严重问题。预先采取相关措施,通过精心的设计确保加工时不易产生毛刺,或在加工后安排去除毛刺的作业等非常重要。