按各种加工方法加工成的形状和表面粗糙度存在着差异。造成这种加工结果的主要原因是下述项目

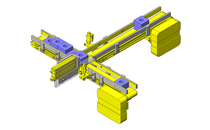

例如,平面加工时,是将高速旋转的刀具切入被切削材,并做直线式运动,由此进行平面加工,但是因为刀具每1次的加工去除深度和加工次数(通过次数),平面的加工结果会存在着差异。

每1次的加工去除深度 | 每1次旋转的加工点数 | 加工面粗さ(Ra) | |

a)刨削用刀具 | 数十〜数百μm左右 | 5〜9个左右 | 3.2〜25μm |

b)立铣刀 | 数〜百μm左右 | 同上 | 0.8〜25μm |

c)平面研磨砂轮 | 数〜数十μm左右 | 无数(多到无法测量的程度) | 0.1〜12.5μm |

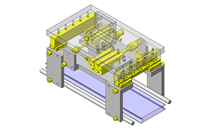

因此,有经验的设计人员会在设计完设备的组装图后进行零部件图设计时,在零部件图上指示适合于自动设备性能的零部件加工方法。

上表中a)〜c)的加工方法,一般用于下述情形。

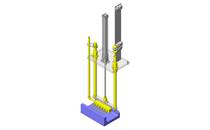

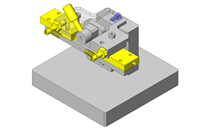

a)刨削用刀具→去除黑皮、零部件材料的粗加工、预精加工等。

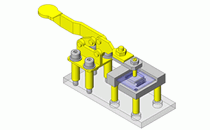

b)立铣刀→标准零部件的平面加工用。

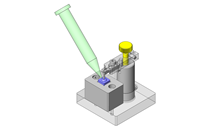

c)平面研磨砂轮→基准平面、高精度的滑动面、精密精加工零部件。

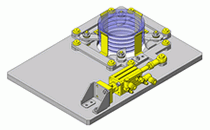

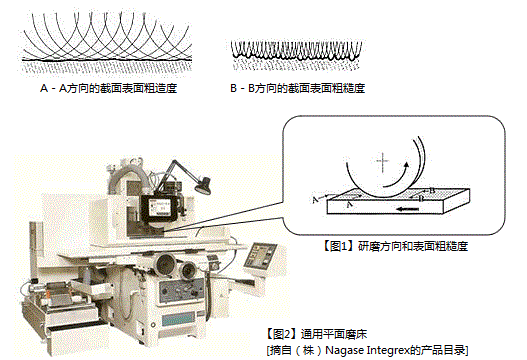

平面磨床时,有时也指定加工方向。

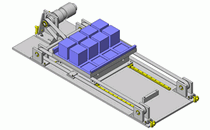

例如:滑动面的砂轮加工时,在与滑动方向相同的方向(下图左侧A-A方向)上进行加工。

下次,对使用车床进行加工的零部件的形状设计注意事项进行说明。