“虽说是人工智能和IOT,但和我们这些小镇工厂无关吗?”有这种想法的工厂经营者、工程师不在少数吧。在大阪府堺市,有一个通过IOT化提高生产效率的小城镇工厂。在一家经营精密薄金属板和压缩机加工的Osantenpress工厂里,利用IT引进补助金(提高服务等生产效率的IT引进支援事业)把工厂的一部分实现IOT,据说,现在从20多岁的新人到60多岁的工匠,都在现场操纵平板电脑。为此,我们就Osantenpress工厂引入IOT系统的例子,询问了该公司代表押谷和引入系统的发起方Tranzac股份有限公司总经理铃木。

Osantenpress工厂押谷代表(左起第四人)的父亲创业的只有8名员工的小城镇工厂。

6位车间负责人。业务和行政工作有夫妻二人负责。2018年夏,预定法人化。

这篇报道的目录

少量多品种和缩短交货时间……顾客的需求显著化后的生产管理上的问题

MES(制造运行系统)中彻底拜托依赖的生产管理

指示书、货单、订单处理……引进时的目标是“取消掉每月6000页文件”

车间自主运转了

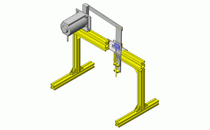

主要是制作成为主干的系统全体像

少量多品种和缩短交货时间……顾客的需求显著化后的生产管理上的问题

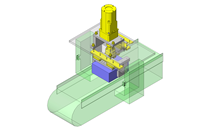

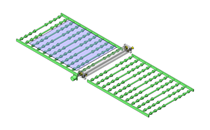

Osantenpress工厂生产的送风机、遮阳机和过滤器等零件。主要是空调设备制造商的二次、三次承包。从小型量产零部件到最大2.5米的小批量生产的金属板加工,承揽范围很广。它的优势是薄金属板和压力机组合后可降低成本。

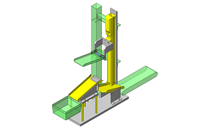

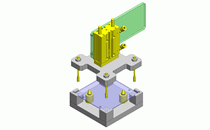

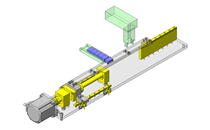

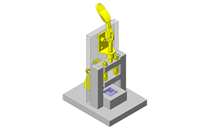

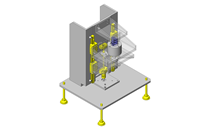

在精密薄金属板部门中,主要是涡轮冲压机、弯板机的运转。压缩机部门中,也有从上一代传下来的旧压缩机。

Osantenpress工厂制造的空调过滤装置(左)和送风机的风扇翼(右)

按照最近的订单倾向,可以看出零件制造的少量多品种化和交货期缩短的情况。因此,有时需要预测需求,有时需要提前开始制造。生产管理上比以前更加重要。但这对当时的Osantenpress工厂来说是一个很大的难题。

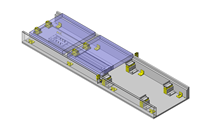

所谓难题是“掌握进度”。 Osantenpress工厂分成薄金属板部门和压缩机部门,工厂在1楼,公司在2楼。在建筑构造上,在办公室里完全看不到现场。只是在办公室的话不知道生产状况。如果想了解进展,就跑到工厂,根据现场的情况推测,“在压力机的右侧,开洞已经结束了”,“弯板机的右侧,弯曲也已经全部完成了”。如果顾客来询问的话,就会为了寻找现在的产品而在工厂和办公室里奔走……这样的事情经常发生。因此,在这样的状况下,生产计划也没能顺利完成,以致经常接下苛刻的交货期工作。结果,现场变得超负荷状态。过载就那样影响质量。这是作为经营者无论如何都想避免的事情。

MES(制造运行系统)中彻底拜托依赖的生产管理

在投入生产前,Osantenpress工厂的生产管理可以说是依赖于押谷代表和现场领导的“决策”。在探索有没有摆脱这种情况的方法过程中,遇到了被称为“manufacturing execution system”(manufacturing execution system)的系统。MES被称为制造执行系统。由于引进了与订货相连的在现场传递信息的这个系统也就解决了难题。

由于引进了这个系统,押谷代表说“可能不用再跑了”

“其实一开始并没有就认定这个系统。本来是打算引进面向制造业的一般的生产管理软件的。业务人员跟我们讲解说,可以在发票上录入条形码,可以轻松操作”。押谷代表说道。但是在继续研究的过程中,开始产生了这样的疑问:光省下发票的图号输入,工作开展方式是不是什么都不会改变?。可能是那时在展览会上看到的这个系统。

实际上引入的就是Tranzac公司开发的Tranzac MES系统。首先,获取订单数据,并利用AI来分析标准库存和过去操作业绩的数据。然后将结果反映到采购和生产计划中。收集正在进行中的数据,将其储存、管理在云上,经过AI解析的数据在下一个订单状况中反映出来。

押谷代表对引进时的不安表示:“当时担心能不能实际引进到车间”。“车间和经营者的眼光有些不同,就算我觉得很好引进,但上了年纪的老人会不会嫌弃呢。”但是,这种不安似乎是杞人忧天。现在最年长的60多岁的工匠也拿着平板电脑进入车间。用平板电脑确认材料的订购情况和前工序的进展情况是理所当然的了。

问60岁的压缩机工作人员“不难吗?”回答说“一点不难,很简单。”

指示书、货单、订单处理……引进时的目标是“取消掉每月6000页文件”

支持引进的Tranzac公司的铃木社长说道:“引进时的目标是在车间不再使用纸张。”通过咨询得知,Osantenpress工厂每月要消耗6000多张纸,其中包括接受订货处理、指示书和交货单等。找到所需的资料也不容易。于是,以从办公室到车间的信息、从车间返回办公室的信息为原则数据,通过平板电脑和电脑共享,以“可视化”为目标进行了引进。

Tranzac股份有限公司的铃木社长说:“近年来,制造业的订货已网络化,中小零散企业也无一例外地掀起了巨浪。”

铃木社长说“虽然在中小企业中很常见,但是因为当初是没有零件数据的状态,所以管理零件信息就会很困难。顾客的订单中不仅有传真和邮件等订单,还包括“日常问候”等电话订单,因此无法以相同格式整理商品编号。要录入大量的纸质资料和从押谷代表夫妇脑海中提炼出来的分散的信息。而且,一个产品编号会与很多产品零部件关联,这要是困难之一。

车间自主运转了

系统开始运转的话车间就会发生变化。据悉,当初的难题“掌握进度”也得到了改善。押谷代表说:“变化最大的是,我合理地制定生产计划,就能够减少车间负荷。客户有订单的时候,能够看到前面的生产计划和负荷情况。因此就能与客户协商交货期限了。不会接受勉强的交货期的工作,对车间提出强制要求的情况减少了。”

据说,常见的画面是可以看到进度和车间负荷的情况。

制定的生产计划实时反映到现场平板电脑上。现场将自己现在的任务一览化并投入工作中。引进之后在现场增加的工作就是在拿到的平板上在工作之前按“着手”、结束后按“完成”按钮。

将已经生产过的产品的制造业绩数据自动发送到服务器,通过人工智能进行分析的数据被应用到下次的生产计划中。

在以前的车间,我一边看着由办公室送到车间的指示书,一边想着“接下来要做什么工作呢?”结果,没能很好地传达优先顺序,因而经常发生延误交货的情况。但自从引进该系统后,在车间也可以准确地传达优先顺序。而且车间按照交货期自主调整有效率的生产。即使自己不这样说,报告“比预定的时间早完成”的情况也多了起来,结果也没有延迟交货期限了。

引进之前,每次都用excel制作记载了加工的注意事项等的指示书,并回到现场。原本在熟悉的复比品中经常出现的漏看的错误也会因为平板电脑的发展减少了许多。

主要是制作成为主干的系统全体像

最后,询问了向在100多家制造业工厂的车间引进MES(制造执行系统)的铃木社长引进的关键。

最近听到很多“在设备上安装了感应器获得数据”这种IOT事例。但是我觉得并不是只要安装传感器就是好的。特别是很多中小企业即便通过传感器收集信息,也不能很好地使用其数据。重要的是,无论有没有传感器,主要是制作成为主干的系统全体像。牢牢掌握这一点,就可以把传感器和相机用在必要的地方。”

押谷代表最后表达了愿景:“今后的计划是,为了避免现场在作业前或结束后按平板电脑按键的工序,计划在压缩机上追加感应器。另外,生产完成后发行发货单的计划和工序更加复杂的精密薄金属板部门引入MES(制造执行系统)等计划也被推迟。在员工习惯了系统的时候,适当的追加新的计划。可以说,正因为主要的结构明确,才更容易制定扩大功能的计划。

“今后,我们这样的小规模的城市工厂也有可能和客户的系统进行连接。那时也能灵活应对的该MES(制造执行系统)就是忠实的伙伴。和本公司的一道成长的系统,和成长相符的,系统当做合作伙伴,今后也会努力下去”。

Copyright © MISUMI Corporation All Rights Reserved.

本网站上的内容的著作权属于米思米株式会社。如果发现擅自使用、转载的话,将采取法律措施。