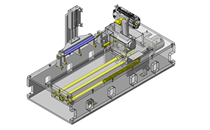

1.注塑成型机的成型条件

为了操作注塑成型机进行实际的注塑成型加工,需要使用成型材料和模具,在与成型产品的规格相匹配的状态下完成成型产品的加工。仅仅只是将熔融的塑料简单地注入到模具中,并待其固化后取出,就会出现成型产品出现严重尺寸偏差、外观光泽或转印不均匀等情况,无法得到品质均匀的成型产品。

为了获得所期望质量的注塑成型产品,必须对注塑成型机上被称为“成型条件”的各种参数进行调整,在控制尺寸和外观质量的同时进行条件调整作业以满足规格要求。

也就是说,成型条件调整的优良与否,会影响到从模具中生产出来的注塑成型产品的品质。如果条件调整参数的调整范围较大,则品质规格的变化范围也会随之增大,调整作业变得更加容易。一般说“模具质量好”的时候,往往是说这种条件调整的范围很大。换个角度来考虑,也可以说,在设计模具时,预先确保能够在较大范围内调整成型条件非常重要。例如,采用能够充分确保冷却管路流量的设计,精心设置排气孔以确保即使高速填充也不易发生困气烧焦等。

代表性的成型条件参数如下所示。

(1)树脂温度

树脂温度可以通过注射机筒的温度设定进行调节。树脂温度的正确设定范围,是根据树脂的等级,参照各树脂制造商所提供的推荐温度范围来确定。

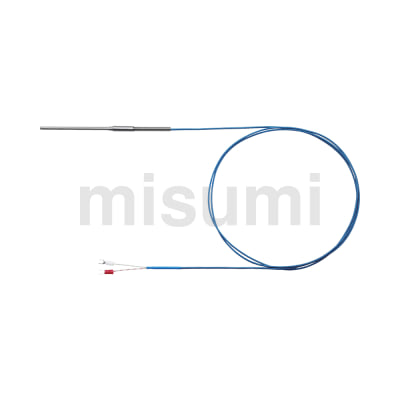

希望测量实际的树脂温度时,可以采用热电偶式温度计,通过将热电偶插入到已注入的树脂中进行测量。

(2)模具温度

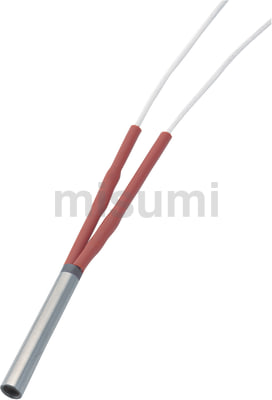

模具温度是影响成型产品收缩和型腔表面转印的重要参数。一般来说,在15~90℃左右的温度范围内是使用水冷式温控器进行模具温度的调节。如果温度超过 90°C,则使用加压水型、油温控制器,或使用筒式加热器进行温度控制。

虽然控制的是模具的温度,但真正重要的是型腔的表面温度。为了准确进行控制,通常的方法是利用接触式表面温度计,根据实测的温度值来进行模具温度的调节。

如果在型腔中安装有非接触式红外温度传感器,由于可以实时准确地测量模具温度,所以效果更佳,但这需要具备相关设备和专业知识。