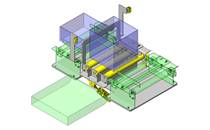

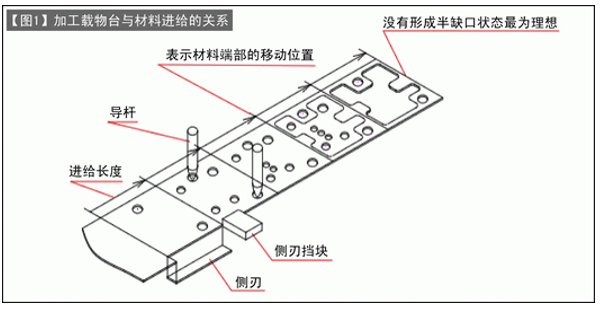

连续加工时,如【图1】所示,在移动进给长度部分的材料的同时进行加工,完成产品加工。

最初进入模具内的材料前端伴随着加工的进展而移动各载物台时,注意勿使各载物台的加工形成半缺口状态。最后的落料冲裁易于形成半缺口。如果形成半缺口,横向负载则会作用于凸模上,易导致凹模卡住,并可能会产生毛刺。【图1】所示为不会形成半缺口的理想平衡状态。根据下料设计,也可能无论怎么样都会形成半缺口,此时应采取措施,尽可能加工较大的面积。

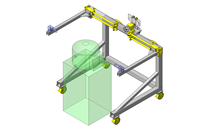

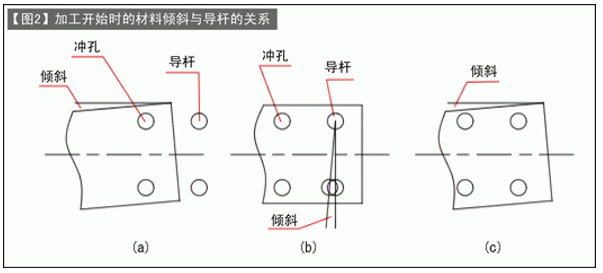

也要注意下述问题。请参阅【图2】所示的内容。

【图2】(a)所示为设想进行导杆用冲孔的情况。材料在倾斜的形态下进行孔加工。

【图2】(b)所示为因进行后续加工而使材料移动进给长度的状态。虽然对材料的倾斜进行了矫正,但由于要在倾斜的状态下进行冲孔,因此单侧孔相对于导正孔错开倾斜部分。

【图2】(c)所示为通过导正销的作用完成孔加工的状态。利用导杆挑选错位的孔并修正为导正孔位置。修正后的状态是指(a)材料倾斜的状态,通过导正销进行位置修正后加工的孔会在更倾斜的位置上被冲孔。如果持续这种状态,材料则会干扰材料导向件,导致无法利用导正销进行材料矫正,造成加工异常。出现这种加工故障的原因是材料的板料导向块问题,板料导向块相对于材料宽度过宽或过短时会出现这种情况。

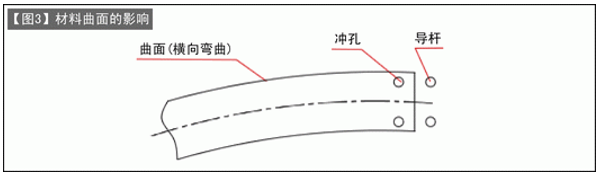

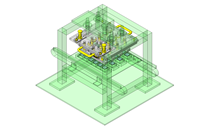

作为这一问题的对策,如果将板料导向块进行异常地加长,其它方面也会出现问题。这方面的内容如【图3】所示。卷材存在横向弯曲。也称为曲面。会因材料纵切器异常而发生。材料宽度越窄,越容易发生。即使在将材料放入模具内时没有问题,但如果有曲面,则会产生倾斜,形成与放入材料时相同的状态。模具越长,曲面就越容易产生影响,因此,如果胡乱延长板料导向块或将模具延长到所需以上的长度,则易于受到影响。

板料导向块的长度以材料宽度的1~3倍左右为大致标准。

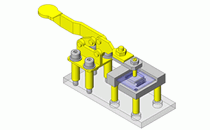

使用侧刃可某种程度地改善这一问题,但不要寄予太大的期望。在这里使用侧刃的目的主要是控制进给长度。