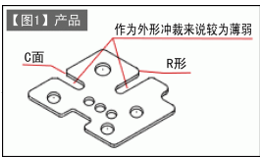

在【图1】所示的形状范例中,如果对轮廓形状中的薄弱部分进行外形冲裁(落料),则会导致薄弱部分的凹模或凸模损坏,无法维持模具的可靠性。

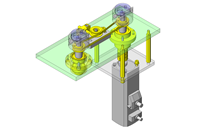

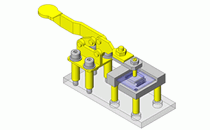

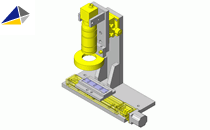

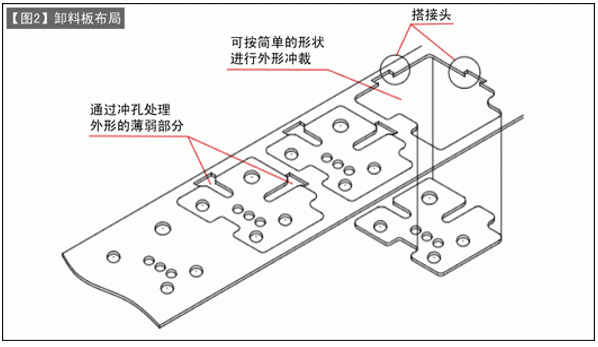

连续加工时,易于对这种问题采取应对措施。如【图2】的卸料板布局所示,对薄弱部分进行冲孔,然后进行外形冲裁。由于连续加工时采取冲孔与外形冲裁的模式,因此即使将外形的部分加工改为冲孔,也没有什么大问题。

但采用这种布局时,外形形状冲孔加工部分与落料冲裁部分的毛刺方向相反。这是在落料型加工方法中无法回避的问题。要使毛刺方向一致时,采用外形冲切型加工方法。

这也存在问题。这就是【图2】中示为搭接头的部分。在冲孔与落料交叉的部分,与1次加工的形状相比并不光洁。在产品的显著部分或重要部分放上搭接头是避免上述问题的一种方法。但也易于出现毛刺。

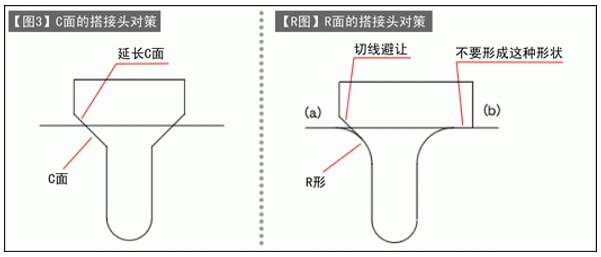

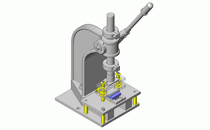

可制作搭接头的代表性形状为【图3】的倒角形状与【图4】的R形状。倒角形状时,可采取通过延长倒角线来制作冲裁形状的措施。R形状时,如【图4】(b)所示,如果完全按形状制作搭接头部分,则会失败。如【图4】(a)所示,从R形状划30度左右的切线,然后按倒角形状制作冲裁形状。虽然不是完全的R形状,但可减少毛刺的发生。