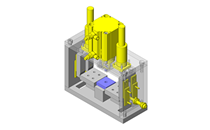

各位想必也遇到过注射成型品的分型面周围产生飞边、成形品的主流道附近的高度尺寸增大的情况吧?

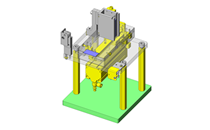

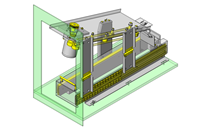

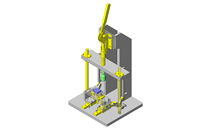

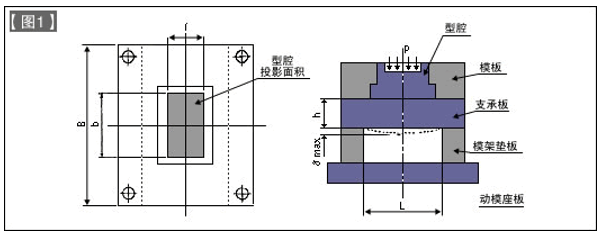

那么我们列举除以下动模板结构【图1】,作为计算对象。

最大的挠曲δmax产生在模板的中心线上。

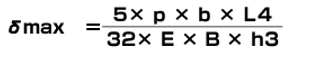

计算公式如下所示。

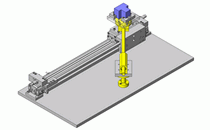

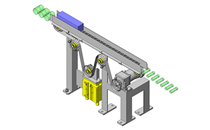

B:模板宽度(mm) b:承受型腔内压p的部分的宽度(mm)

L:模架垫板内侧的间距(mm) p:型腔内压(kgf/cm3)

h:支承板的厚度(mm) E:材料的弹性模量(杨氏模量)(kgf/cm2)

l:承受型腔内压p的部分的长度(mm) σmax:支承板的最大挠曲(mm)

下表是模板E(弹性模量)和p(型腔内压力)的主要参数。

模板的材料种类区分 | E的值 |

材质 | E(kgf/cm2) |

S50C | 210×104 |

预硬模具钢 | 230×104 |

超硬铝 | 73×104 |

型腔内压力p的大致范围 | (kgf/cm2) |

注射压力较低时 | 200〜400 |

注射压力较高时 | 400〜600 |

以上计算方法仅为近似计算。事实上,模板上不仅有侧抽芯滑块的槽孔还有推杆用的孔,型腔的形状也并不统一,想要精确地计算挠曲数值是非常困难的。

因此,比较实际的方法仍是通过近似计算,算出大致值,再考虑安全余量,增加安全系数。