塑料成形材料一般被加工成颗粒状,包装在纸袋等中由原材料厂商送达。

颗粒会吸收空气中的水分,如果直接用于注射成型加工,根据树脂的种类不同,有可能会发生水解或物理特性下降的情况。此外,还可能在成形品表面形成银纹(silver streak)、或因气体产生填充不足或烧伤。

因此,多数成形材料在投入干燥料斗前,都需使用干燥箱进行预干燥。

预干燥保证适当的干燥温度和干燥时间。因为如果温度低于适当的温度,即便进行长时间干燥,有时候也无法排除水分。完成预干燥后的材料,应尽快使用。剩下的材料在之后使用时,应重新进行预干燥。

【表1】特种塑料的预干燥条件。

【表1】塑料成形材料的预干燥温度

材料名称 | 符号 | 预干燥温度(℃) | 干燥时间(H) |

液晶聚合物 | LCP | 110〜150 | 4〜8 |

聚醚酰亚胺 | PEI | 120〜150 | 2〜7 |

聚酰胺酰亚胺 | PAI | 150〜180 | 8〜16 |

热塑性弹性体 | TPE | 120 | 3〜4 |

聚醚醚酮 | PEEK | 150 | 8 |

聚苯硫醚 | PPS | 140〜250 | 3〜6 |

聚芳酯 | PAR | 120〜150 | 4〜8 |

聚砜 | PSU | 120〜150 | 3〜4 |

ABS树脂 | ABS | 70〜80 | 2〜3 |

聚甲基丙烯酸甲酯 | PMMA | 70〜100 | 2〜6 |

聚碳酸酯 | PC | 120 | 4〜6 |

6尼龙 | PA6 | 80 | 8〜15 |

66尼龙 | PA66 | 80 | 8〜15 |

11尼龙 | PA11 | 70〜80 | 8〜15 |

46尼龙 | PA46 | 80 | 8〜10 |

聚甲醛 | POM | 110 | 2〜3 |

PBT | PBT | 120 | 4〜5 |

当吸水量多时,在注射成型机的油缸内进行熔融混炼过程中,树脂会发生水解(有些树脂会因水而引发化学分解)、在注射成型时,成形品的表面形成银纹(silver streak)、产生气泡、光泽不良、转印不良。

因此需要预先将成形材料颗粒投入干燥装置,除去水分。

如果不进行适当的预干燥,可能导致流动性变化或物理特性降低、引发成形不良。

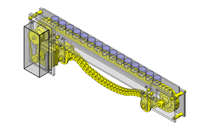

干燥设备主要为以下几种。

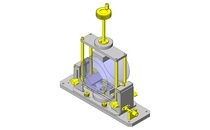

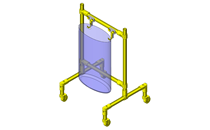

(1)热风干燥机

干燥料斗和箱式干燥炉是其代表性装置。将热风吹向颗粒,使水分蒸发。

这种是常用且简便的干燥方法,但不适用于需要完全去除水分的情况。

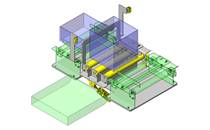

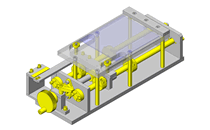

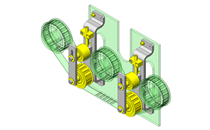

(2)除湿热风干燥机

将空气中的水分进行除湿,然后形成热风吹向颗粒、使水分蒸发的方法。

对干燥所使用的热风进行再次除湿后循环使用,所以热损失小,可进行合理的干燥。

适于对PBT等进行干燥。

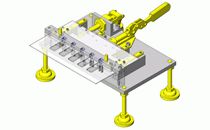

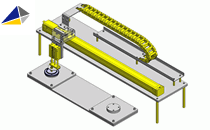

(3)减压传热式干燥机

在减压环境下,通过传热使颗粒中的水分蒸发的方法。可实现低温干燥,可防止树脂氧化、降低颗粒内添加物的影响。

而且热损失较小。

作为较先进的干燥装置得到了广泛关注。

※ 参考文献:《射出成形事典》p214 周边・附属装置(久保英记 产业调查会(2002))