在注塑成型中,三件套和螺杆对成型品的质量影响很大。三件套是用于控制熔融树脂计量和填充的零件。螺杆则是会对树脂的熔融以及压缩混炼产生重大影响的零件。在本期中,对注塑成型中的三件套和螺杆的预防性维护进行讲解。

<推荐如下人士阅读>

希望了解三件套与螺杆更换时机的人士

希望了解三件套和螺杆损耗之后会发生何种情况的人士

希望了解三件套常见故障及预防措施的人士

三件套与螺杆的消耗

全新状态的三件套和螺杆会在反复进行注塑的过程中发生磨损。如果注塑中使用的是标准级的通用塑料,则随着时间的推移而发生的磨损极少,但如果使用的是含玻璃的树脂或是会产生大量气体的树脂,则会非常迅速地发生磨损。更换时机会因所使用的树脂以及螺杆上的负载而发生很大差异。

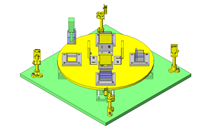

三件套/螺杆的消耗位置

测量三件套和螺杆的消耗程度的最有效方法,就是目视观察。在定期进行螺杆清扫时,确认三件套与螺杆的消耗程度非常重要。因长期使用而导致的消耗位置,主要如下所示。

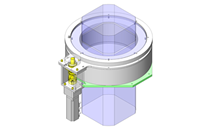

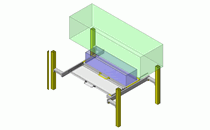

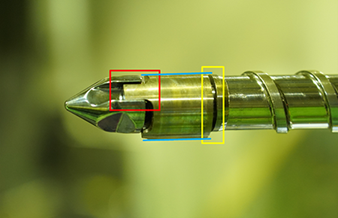

(1) 三件套的消耗位置

· 螺杆头与止逆环接触的部分(图中红框部分)

· 螺杆旋转时,会因螺杆的前后动作而破损稍有破损不会导致问题,但如果破损严重,则棘爪部分的厚度会变薄,可能会出现开裂或折断的情况。

· 止逆环与垫片的接触部分(图中黄框部分)

· 因螺杆的前后动作而破损。如果间隙打开,填充时将无法密封,会造成倒流。

· 止逆环的外形(图中蓝线)

· 因螺杆的旋转动作而被切削。严重的话会与加热筒之间产生缝隙,导致填充时发生倒流。

· 螺杆头螺纹部分折断

· 螺杆头是以螺纹拧入的方式连接到螺杆上。螺杆头在每次填充时都会承受高压,螺纹部分可能会随着时间的推移而断裂。螺纹部分断裂将无法完成填充,会导致注塑件欠注或出现缩痕。

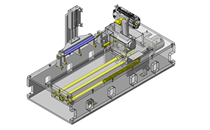

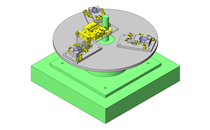

(2) 螺杆的消耗位置

· 压缩/计量部分的螺纹

从压缩部分到计量部分的螺纹纹路会磨平。尤其是使用含玻璃的原料或会产生强烈气体的超级工程塑料时,消耗速度非常快。如果螺杆的螺纹被磨平,将会导致原料难以熔融,计量时间延长,并且无法混合均匀。

三件套与螺杆因经年劣化导致故障

(1) 倒流

因经年劣化而导致的故障中,最常见的就是填充时发生倒流。这是由于止逆环外径、止逆环与垫片之间的密封面、螺杆外径、加热筒内径中的任何一个发生磨损,导致出现间隙。填充时,最小缓冲值稳定,但一直推到0mm时会发生倒流。这种状态说明填充压力从间隙漏出。必须将螺杆拆下进行检修。更换新的三件套并确认效果。

(2) 计量时间延长

如果螺杆的螺纹被磨平,则原料难以压缩熔融,会导致计量时间延长。如果计量时间超过冷却时间,则冷却时间会相应延长,收缩率会发生变化,进而导致尺寸发生变化。(根据相对于以往的收缩不足部分,注塑件会相应变大。)

三件套与螺杆的消耗原因与对策

除了经年劣化外,还可能由于树脂的物理性质或其他故障而导致消耗。

(1) 气体侵蚀

原因:PVC、PPS等会产生大量气体的树脂会腐蚀三件套和螺杆。

对策:采用能够应对气体侵蚀的耐腐蚀涂层处理专用零件。使用PVC进行成型加工时,更换整个加热筒。使用PPS时,必须采用耐腐蚀、耐磨损的零件。

(2) 因玻璃导致磨损

原因:掺入玻璃纤维提高了注塑成型件的强度,但三件套、螺杆和加热筒会快速磨损。这是因为在螺杆旋转时,玻璃纤维会像锉刀一样磨削表面。

对策:采用高强度耐磨损部件是有效对策。

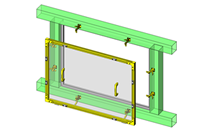

(3) 因金属片混入导致损伤

原因:三件套和螺杆被原料中混入的金属片划伤。混入途径多种多样,例如螺栓和螺母掉落、破碎刀片碎裂、工作人员携带的物品意外混入等。

对策:在原材料的输送路径上安装磁选机,以物理方式去除金属碎片。

三件套与螺杆的预防性维护

下面介绍防患故障于未然的要点。

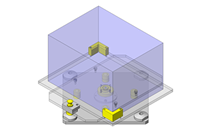

(1) 库存管理

应始终为每台注塑成型机保持1套三件套的库存。螺杆头断裂、止逆环倒流等都是能够预见到的问题。有库存的情况下,很容易恢复。

(2) 生产中的品质管理

三件套的消耗会导致倒流。螺杆螺纹的消耗会导致计量时间延长。随时监控最小缓冲值与计量时间非常重要。

(3) 掌握会对三件套与螺杆造成高负荷的注塑成型条件

高负荷的成型条件如下。

· 螺杆转速高

螺杆转速上升则摩擦增大,剪切发热会随之增加。

· 背压高

原则上应将背压控制在必要最低限度。过大的背压会导致计量时间延长。

· 注塑压力高、注射速度快

原则上应在树脂硬化前高速完成填充。但是,不必要的注射压力和注射速度会增加施加在螺杆尖端的压力,从而影响混炼异物的产生以及成型机的磨损。

· 保压高、保压时间长

保压工序会影响缩痕部位的压力补填和尺寸稳定性。与注射压力类似,由于螺杆的尖端承受较大压力,因此不需要过大的保压压力。

三件套和螺杆是注塑成型加工中的关键零部件。在充分了解消耗位置以及可能发生的故障的基础上,预先进行预防性维护非常重要。