上篇我们介绍了发黑处理的用途及优点,本篇我们继续为大家介绍发黑处理的工序及注意事项。

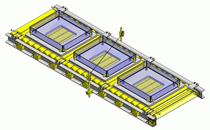

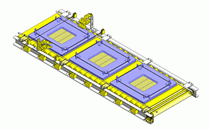

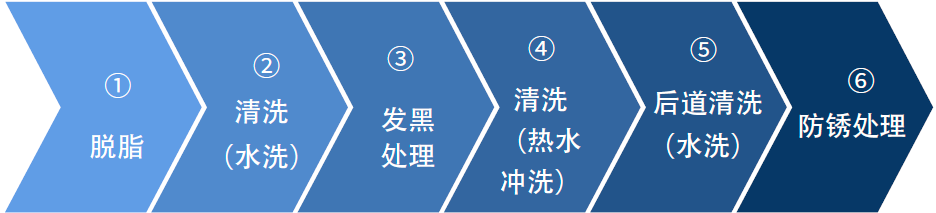

04发黑处理工序

发黑处理的工序如下所示。所需时间大约在50分钟左右,与其他表面处理工艺相比所需时间较短,这是其重要的优点。

①脱脂

如果零件的表面有油脂残留,在发黑过程中可能会出现着色不均匀的情况。因此,需要将对象零部件放在50~60℃的脱脂剂中浸泡2~5分钟左右,以去除其表面的油脂。如果零部件已经做过防锈油处理,则需要先用抹布擦掉油脂,然后再将零部件浸泡在脱脂剂中。请注意,在脱脂剂中浸泡时间过长也可能会导致生锈。

②漂洗(水洗)

有脱脂剂残留的情况下很难进行发黑处理,因此需要在保持水位溢出的状态下充分清洗零部件。当零部件表面有锈迹或是脏污(污渍等)残留时,还需要追加酸洗。但即使只有少量酸液随着零件带入发黑处理的处理液中,也会存在发生突然沸腾的危险,因此酸洗后请务必用大量的清水仔细冲洗。

③发黑处理

将零部件置于网篮内投入到沸腾状态的处理液中并晃动若干次,确保零部件表面完全浸润,同时煮沸15~20分钟。如果温度过高,零件会变为红色,因此请务必以正确的温度让其保持沸腾。此外,如果零件的平面部位与网篮紧密贴合,则处理完成后可能会留下网状痕迹。平面部位较多的零部件必须采用从上方往下悬吊的方式来处理。

④漂洗(热水)

将零部件快速转移至50~80℃的热水中(5~6秒左右),让热水保持溢出,充分冲洗零部件。将零部件转移到热水冲洗层时如果消耗的时间过多,则零部件表面的水分会蒸发,导致零部件与空气接触进而产生红锈。请务必予以注意。

⑤后道清洗(水洗)

一边让水位保持溢流,一边充分清洗零部件,直到其中心部位也充分冷却。如果冲洗不充分,则可能会快速生锈。

⑥防锈处理

利用防锈油对发黑处理后的部件进行处理(浸泡或涂抹)之后,在常温下让其充分晾干。浸泡处理时,请勿与➄之前的工序混用网篮。

05实施发黑处理时的注意事项

尽管发黑处理具有诸多优点,但是仍然需要注意以下事项。

■有一部分材料不适合进行发黑处理

发黑处理是适用于钢铁材料的表面处理工艺。但是,铸件、经过淬火处理或者线切割的零部件等有时可能会变为红黑色,而不是完全的黑色。此外需要注意的是,含铬或镍等成分较多的合金钢会变为灰色而不是黑色。

■防锈油挥发殆尽后容易生锈

四氧化三铁保护膜本身的防锈效果不强,因此如之前所述,通常需要对保护膜表面涂抹防锈油来进一步防锈。但如果后续防锈油挥发殆尽,则外部的水分及空气会渗入四氧化三铁保护膜内部的微孔中,导致产生红锈。所以请提前认识到发黑处理的防锈能力比较有限。

06总结

发黑处理是让钢铁零部件的表面形成四氧化三铁保护膜的表面处理工艺。这一工艺能够在维持尺寸精度的前提下,获得如同“染黑”一样的美观外观。比其他处理方法更加便宜、处理时间更短、且具有一定的防锈能力,同样也是这一处理工艺的优点。但需要注意的是,根据零件的不同,有时不会变为黑色,而是会变为红色或是灰色。以及如果零件表面的防锈油挥发殆尽,则会变得易于生锈。