可以说加压法就是决定压力曲线。但是,即使加压法相同,加压曲线也会因为(1)被加工物的大小对应的加压面的大小,和(2)压力缓冲材料的弹性特性等发生变化。接下来对加工法和压力曲线进行解说。

(1) 加工法和压力曲线

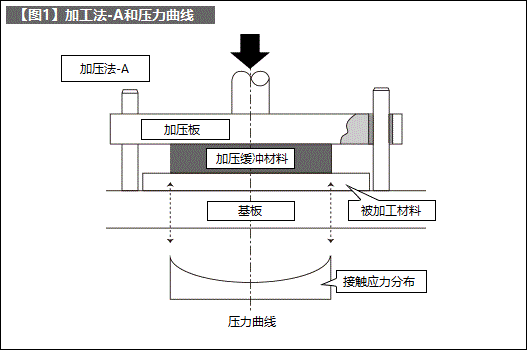

1) 加压法-A的情况

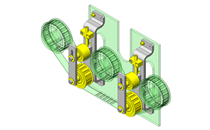

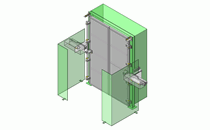

・加压法-A是对被加工物外周的内侧区域进行加压的情况下,用加压缓冲材料给被加工物的内侧加压。

・此时的压力曲线如图的下方所示。加压缓冲材料的外周端的接触应力最大,中间方向的接触应力减少。

・通过加压缓冲材料,可以让加压板与基板的对抗面保持必要平行精度,以及整个机构的刚性保持一定程度的宽裕。

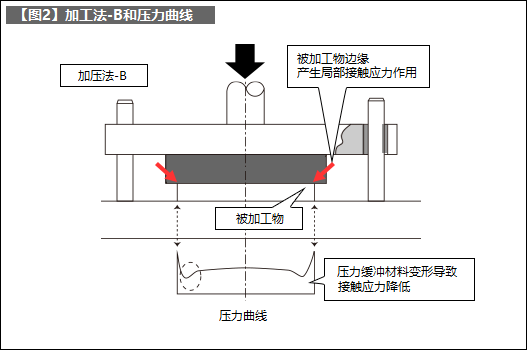

2) 加压法-B的情况

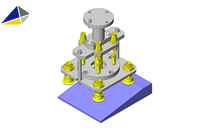

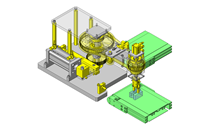

・加工法-B是在对整个被加工物进行加压的情况下,由于加压缓冲材料比被加工物还大的关系而加压(图2)。

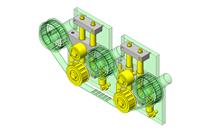

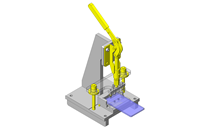

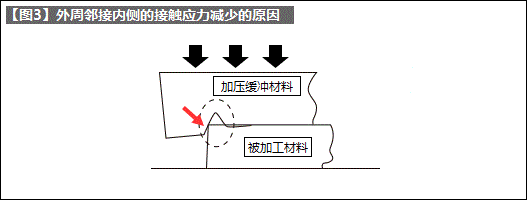

・此时,压力缓冲材料在被加工物的外周边缘部的红色箭头方向上,会产生集中性接触应力作用。由于该边缘部位的集中性接触应力,边缘部的内侧的加压缓冲材料会发生局部变形,其结果导致外周相邻内侧的接触应力急剧减少(图3)。

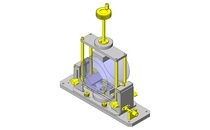

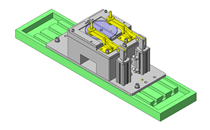

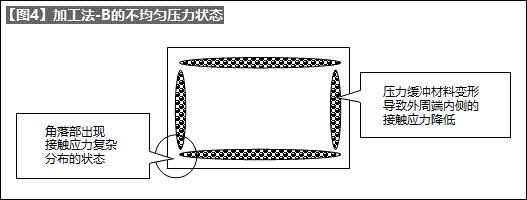

・该外周相邻内侧的接触应力降低现象会给产品质量带来影响,如粘着不均匀,或者2张玻璃基板之间产生微小间隙的不均匀等(图4)。

・若适当选择压力缓冲材料的硬度等弹性特性,就可以在某种程度上控制外周相邻内侧的接触应力减少,但无法采取原理性对策。

・加工法-A,B都在被加工物的角落部,接触应力的分布状态复杂,很容易出现精度老化。

・另外,压力缓冲材料(橡胶弹性体)受热处理工序的热影响或历时变化而出现硬度变化或变形无法恢复等质量问题,所以必须采取定期更换等处理。