作为腔体、型芯构造,往往采用镶块分割结构。分割的目的如下所示。

1.把难以进行机械加工的部分分隔成为单独的零件,从而便于进行机械加工。

可降低机械加工成本、提升加工质量。

2.使其具备排气功能,可从分割面排出空气和气体。

3.提前将易损部件分割开,以便于更换。

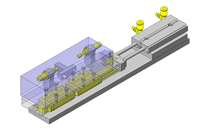

镶块分割包括如下几种模式。

1.圆形型芯销分割

2.方形型芯分割

3.异形分割

在此,我想介绍一下其中分割为方形型芯时的一些组装小技巧。

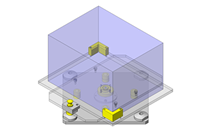

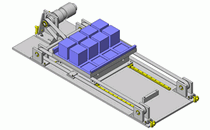

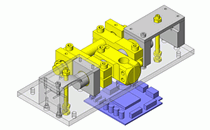

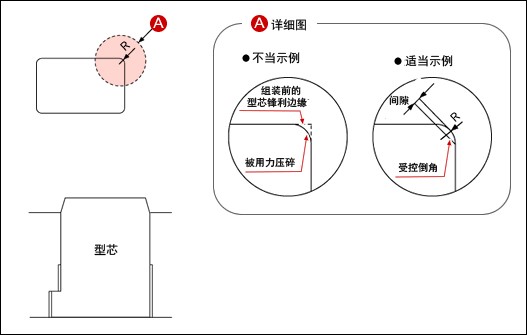

【图】中是方形型芯的分割示例。为了插入方形型芯,必须在主型芯上机械加工出方形的孔。

关于加工方法,通常是采用线切割放电加工、雕模放电加工、分割主型芯后再进行磨削加工等。

不管采用何种加工方式,在转角部分都会残留有微小的圆角R。R的大小为R0.15~R0.05左右。即使只是残留有这样微小的圆角R,如果型芯的顶角保持非常锐利的边缘,则在试图进行组装时会很难顺利完成组装。如果用铜锤等强行敲入,顶角的边缘可能会在不稳定的状态下被压碎。

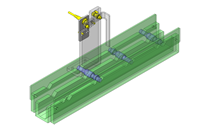

为了顺利完成组装,型芯的锋利边缘部分应通过机械加工或手工精加工,加工成为与方形孔顶角R相匹配的微小倒角。这样就能够顺畅的完成组装。由于R和C的尺寸略有不同,可能会出现间隙,但如果间隙约为0.03mm左右,则熔融树脂流入并形成毛刺的风险极低。相反,还能够发挥出排气效果。

但在诸如PPS等流动性较好的材料等特殊环境下,建议根据试产数据进行间隙管理。