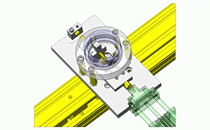

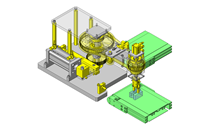

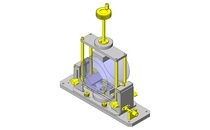

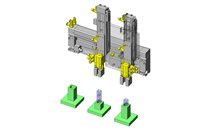

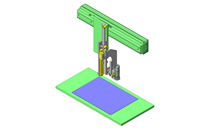

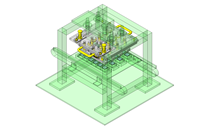

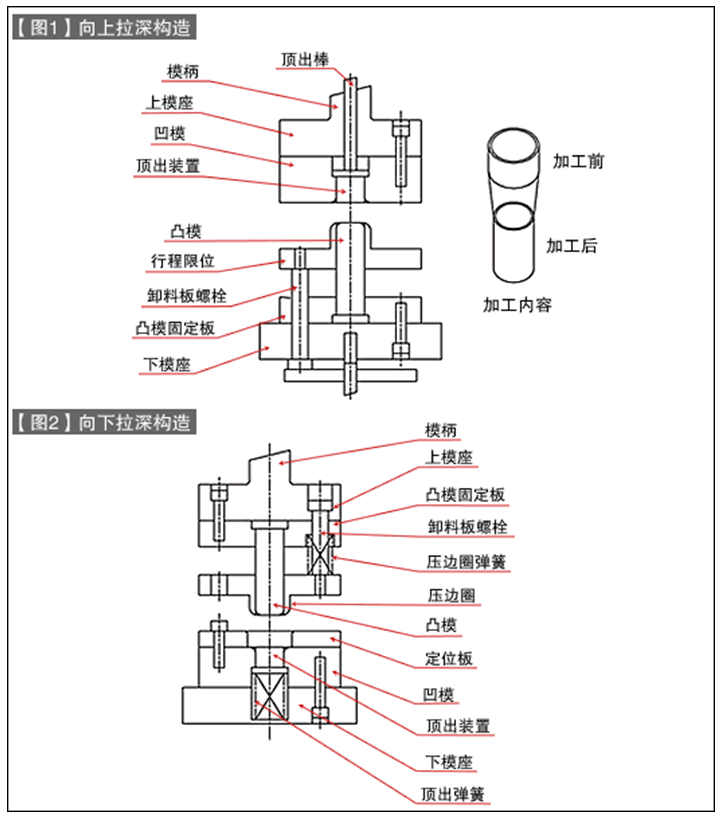

进行拉深加工时,单次可拉深(可缩小直径)比例受到限制。因此需要进行多次拉深来获得所需的直径。这个反复进行拉深加工的过程被称为“后续拉深”。后续拉深所使用的模具称为“后续拉深模具”。在首次拉深之后的工序,由于拉深直径的差较大,因此使用【图1】或【图2】所示构造的模具。

欲加工的制件采用行程限位(向下拉深模则为压边圈)在凸模与拉深制件的内径差部分的间隙设置导向,进行加工。在首次拉深时易在凸缘部分出现起皱,而在拉深前后直径差较大的后续拉深中,易在侧壁部分出现纵向起皱。内径导向进行支承以避免侧壁部分出现纵弯曲。

对内径导向与凹模R的关系进行说明如下。制件材料被夹在内径导向与凹模R之间,在内径导向上滑动,向凹模R移动,制件向凹模内部移动、被拉深。此时被内径导向与凹模R夹持的材料的压料力由模具缓冲压力或弹簧压力决定。如果过强,则变形阻力变大,可能导致制件出现裂纹或内径导向破损。如果过弱,则会出现起皱。内径导向与凹模R之间最好能够保持一定的间隙。为此需要考虑在凹模上设置销子等措施,有时候设置能够使内径导向与凹模R之间保持一定间隙的挡块。

这种形式可以说是后续拉深模具的基本构造。