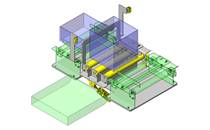

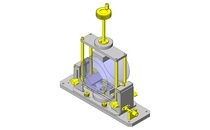

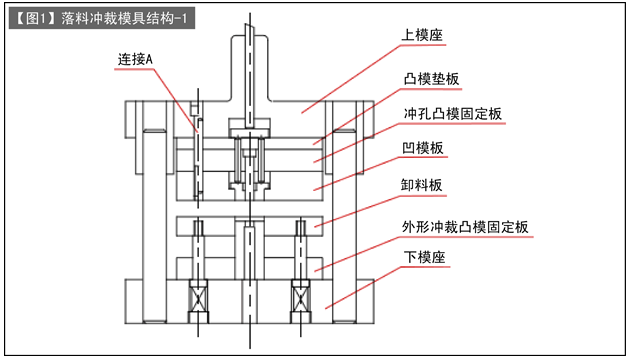

【图1】所示为落料冲裁模的基本结构。

落料冲裁模用于进行复合加工(外形冲裁与冲孔)。有关复合加工结构的制作方法已在第8讲的“复合模具结构的制作方法”中说明。

对于模具来说,构成模具的板构成是非常令人担心的。因为会对模具成本产生影响。落料冲裁模的板构成为【图1】所示的7枚构成。由于凹模板中间需要装入顶出装置,因此多半会变得厚一些。

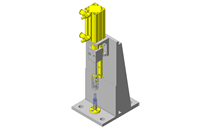

凸模较大时,不使用凸模固定板,而直接固定在凹模座上。

※ 落料冲裁模为倒装结构。倒装结构时,凸模在下、凹模在上(外形冲裁时)。有人会认为上模座、下模座的关系不恰当,但我们将安装到压机滑块侧的模座统称为上模座,将安装到垫板侧的模座统称为下模座。

处理较小的产品形状时,也在下模的外形冲裁用凸模固定板的下方采用垫板。通常认为很少会拆下上模冲孔用垫板。

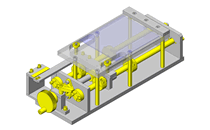

下面列出了各种板的材质。

凸模、下模座与凸模固定板:S50C或SS400

垫板:SK3~SK5

凸模、凹模板:SKS3或SKD11。

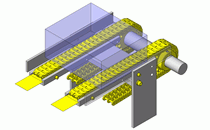

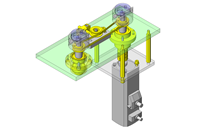

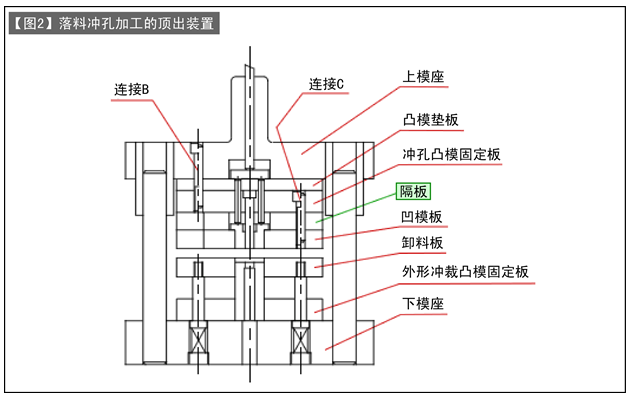

【图2】所示为将凹模板进行2分割的板构成。

顶出装置用反锪比较麻烦时或想节约凹模板的材料时使用。

分割形成的板在这里称为隔板,也称为“衬板”。由于该板用于移动顶出装置,因此使用S50C或SS400材质。

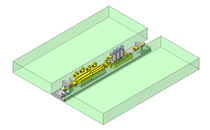

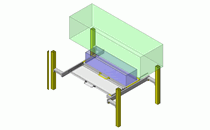

落料冲裁模的板数较多,制作模具时需要采取适当的措施。这种方法就是利用线切割放电加工制作模具。

如果利用线切割放电加工制作凹模板,凹模的核心部分则会被切掉,将这一部分用作凸模。可利用一枚板制作凸模与凹模。薄板时,利用线切割放电加工的锥度加工进行制作。

同样地,制作卸料板时,将被切掉的核心部分用于顶出装置。如果采取这样的做法,则不但节约模具材料,也会加快模具的制作速度。这适合于少量生产的产品加工。

落料冲裁模的上模的板数较多。是指【图1】中的“连接A”所示的螺栓与固定销(定位销)的使用方法,但由于贯通的板较多,因此有时可能会认为可靠性存在问题。使用隔板时更是如此。如【图2】中的“连接B”、“连接C”所示,通常通过连接凹模板与冲孔凸模固定板进行一体化,与上模之间则采用其他方式进行连接。

确定位置关系的零件为固定销,但销的长度越长,可靠性也越差。固定销的通过板数尽量控制在3枚以内。

连接方法与模具的组装作业存在关联。连接时,需要考虑板的连接与模具合刃作业的做法。