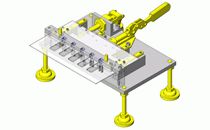

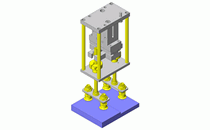

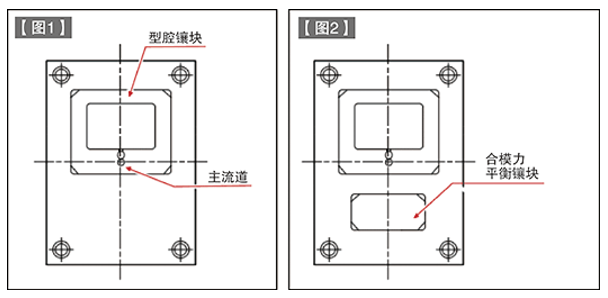

在一次成形1件的模具中,相对于浇口而言,通常将型腔仅设置在模板的单侧。(参照【图1】示例)

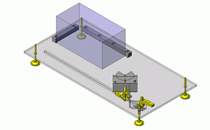

模板尺寸大时,因受压部分仅位于模板单侧,因此注射成型时合模力将失去平衡,从而在成形品周围产生毛刺。

如果为了防止毛刺的发生而过高地设定合模力或降低填充压力时,反而在难以预料的位置出现其它不良。

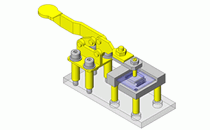

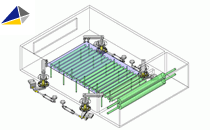

因此在一次成形1件的模具中合模力失衡时,在浇口的对称侧设置【图2】所示的平衡镶块是较为妥当的处理手段。

通常,型腔、型芯的分型面将比模板的分型面凸出5~20微米左右,因此,通过设置平衡镶块可使型腔、型芯面的分型面密封达到理想状态。

平衡镶块的形状可以是长方形或圆形,合模力的受压面积越大越稳定。