8)电解微孔加工

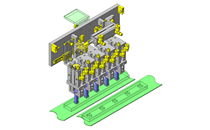

加工微孔时,可采用具有绝缘外表面的细金属管作为电极工具,但这种方法的缺点在于,外表面绝缘困难,且电极尖端的绝缘在加工过程中容易发生破损。

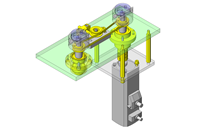

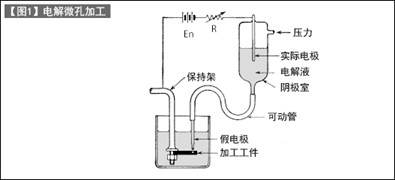

因此,为了防止出现这些缺点,可如【图1】所示采用假电极。假电极是将玻璃管等绝缘物的尖端变细,并利用橡胶管等软管将其连接到阴极室。

在阴极室中,将实际的真实电极(金属棒或金属板)浸泡在电解液中。向阴极室施加约1个大气压的压力,让尖端尖细(约数μm)的假电极中充满电解液,同时让电解液缓缓流过尖端。

当使尖端尽可能靠近工件并通电时,会仅在工件表面上靠近假电极尖端的位置发生电解蚀刻,随着蚀刻的进行,可以通过将尖端推进到工件内部实现微孔钻孔。

此时,相对于恒定的电流,可在恒定时间内去除恒定量的材料,因此如果尖端以匀速进给,则可钻出恒定孔径的孔。

9)电解转印

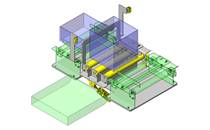

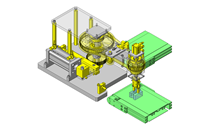

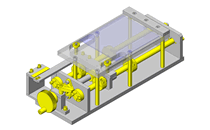

这种工艺方法是通过电解蚀刻将转鼓表面的图案转移到平板样品上,可应用于印制电路等的生产。

要采取这种工艺方法时,首先通过光刻等方法制备出具有所需图案的金属板,并用环氧树脂等绝缘材料填充凹陷部分。将该金属板固定在转鼓上,材料则固定于在转鼓下方往复运动的滑台上。在转鼓与滑台之间保持0.15mm的间隙,让电解液从间隙中流过,同时通入直流电,使滚筒的旋转与滑台的进给速度保持同步,则转鼓上的图案会被原样转印到材料上。

电解液从物料表面流过,携带电解产物被收集到下方的收集槽中,利用离子交换树脂去除溶解的金属后,进入储槽循环使用。