阳极氧化处理的“黑色”和“哑光黑”,其特性和表面因处理方法的不同而有所差别。在本篇文章中,为您介绍各种阳极氧化处理的差异以及推荐应用场景。

01阳极氧化“黑色”与“哑光黑”的特征

阳极氧化处理的“黑色”包括具有光泽的“黑色”和没有光泽的“哑光黑”两种。

“哑光黑”是在表面加工出凹凸不平的不平整形状,从而抑制光线反射、消除光泽。

哑光效果的底料处理工艺主要有利用化学药剂的“化学药剂处理”和利用喷砂加工的“喷砂处理”这2种方式。

各种阳极氧化处理的特征总结如下表所示。

– | 种类 | 哑光基底处理 | 低反射性 | 美观性 | 成本 | 特征 |

(1) | “黑色”阳极氧化

| - | △ | ◯ | ◎ | 有光泽、表面光滑。 色差小。 不做哑光处理,则成本可相应降低。 |

(2) | “哑光黑”阳极氧化

| 化学药剂处理 | ◯ | ◎ | ◯ | 有少量的反射,但是比“黑色”阳极氧化铝弱,具有低光泽度的表面。色差小。 |

(3) | 喷砂处理 | ◎ | △ | △ | 这是3种处理工艺中消除光泽效果最好的。容易出现色差。 |

※列表中的◎○△是在上述3种黑色氧化方式之间相互对比的参考值。

●低反射性……降低反射率

●美观性……色差小、无光泽、看上去有豪华感

●成本……成本低廉

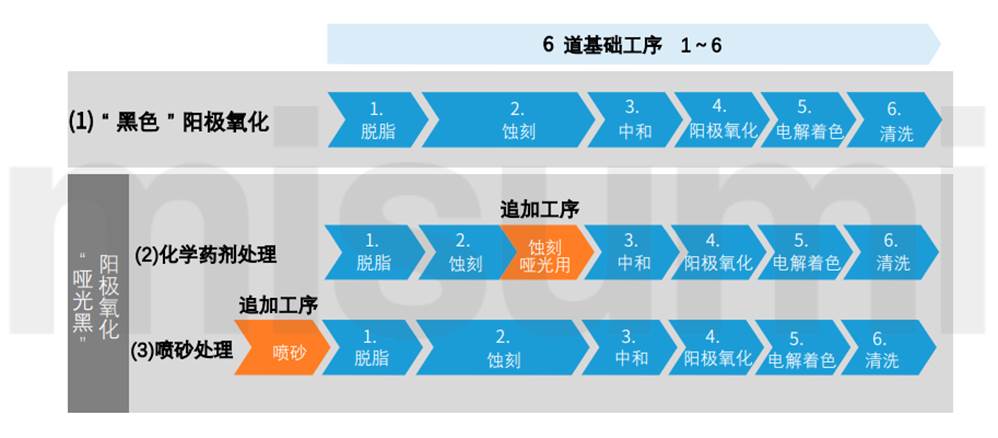

02阳极氧化的处理工序

阳极氧化处理大致包括如下所示的1.脱脂~6.清洗的6道工序。

(1)“黑色”阳极氧化

仅包括基础的6道工序。

(2)“哑光黑”阳极氧化(化学药剂处理)

在6道基础工序的基础上,在“工序2.蚀刻(调整表面使得表面处理更容易附着的工序)”之后追加哑光效果的“基底处理”(即下面的橙色部分“蚀刻 哑光用”)。

在某些情况下,可以通过延长工序2的蚀刻处理时间或增加该工序中所用化学品的浓度,合并进行哑光效果处理。

(3)“哑光黑”阳极氧化(喷砂处理)

在6道基础工序的基础上,在“工序1.脱脂(去除附着在工件上油脂的工序)”之前追加用于哑光效果的“基底处理”(即下面的橙色部分“喷砂”)。根据设备的不同,有时会同时进行喷砂和脱脂。

各种处理内容如下所示,根据方法不同,处理效果可能会有所差异。

– | 种类 | 哑光基底处理 | 处理内容与对于精加工的影响 | 表面与反射的示意图 |

(1) | “黑色”阳极氧化

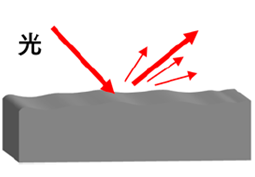

| - | 由于是利用化学药剂去除表面的氧化膜,所以会出现微小的凹凸不平。由于光滑且基本没有高低差,所以不易发生色差,且光线反射较多。 |

|

(2) | “哑光黑”阳极氧化

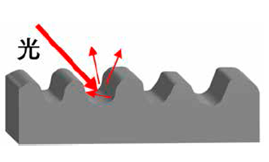

| 化学药剂处理 | 利用化学药剂溶解表面以形成凹凸。由于形成光滑凹凸,所以不易发生色差。光反射程度低于基本没有凹凸的“黑色”阳极氧化。 |

|

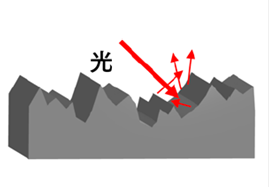

(3) | 喷砂处理 | 将细小颗粒喷射到表面(喷砂加工)形成凹凸。由于是形成锐利凹凸,虽然容易产生色差,但是能够让光线的反射变得散乱,抑制反射的效果比化学药剂处理更好。 |

|

下篇我们将继续为大家介绍阳极氧化的应用案例及使用目的。