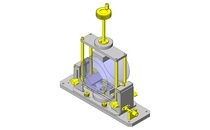

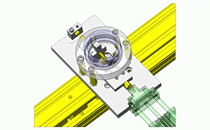

冲孔加工时将材料放在凹模之上进行加工。孔的冲裁废料落至下方,如【图1】所示。也就是通过凹模落下。

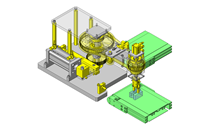

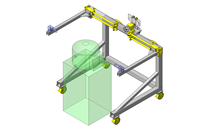

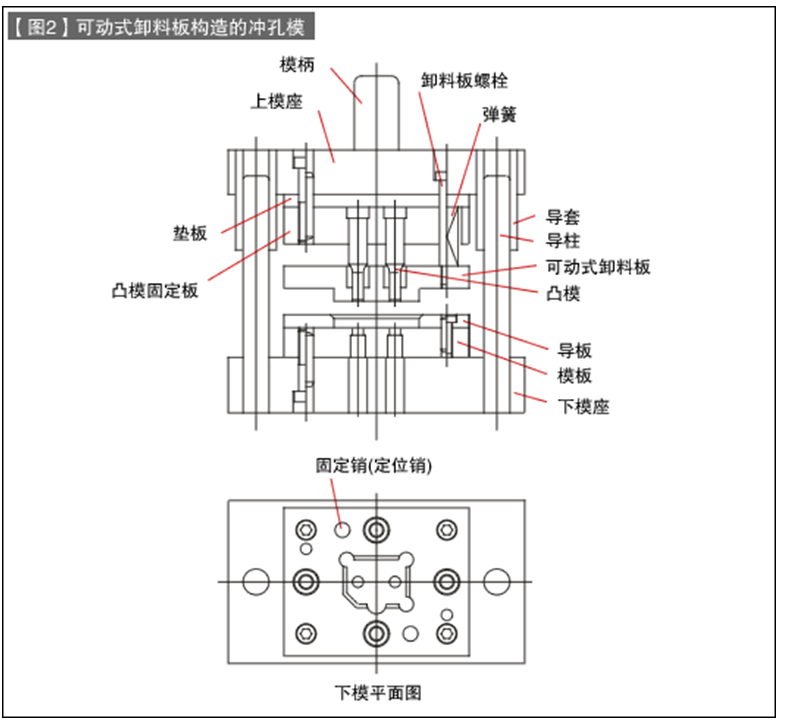

凹模之上的材料受凸模冲压后易于弹起。如果不压料,制件的平面度就可能恶化。为了保证制件的平面度,必须在压料的同时进行加工。满足此条件的模具构造是如【图2】所示的可动式卸料板构造。

说明加工状态如下。

可动式卸料板构造利用卸料板对凹模上的材料进行压紧、固定后使用凸模进行冲孔加工。防止因冲孔加工时的加工力而导致的变形。在将贯通材料的凸模从材料中拔出时(称为卸料),制件可能变形,但由于通过可动式卸料板进行了压紧,所以不需要担心发生这种问题。

可动式卸料板需要满足2种功能。压料与卸料。这时需要注意的是可动式卸料板所承受的弹簧的强度。仅考虑卸料时,只需冲孔加工力的5%左右的力就足够了。在材料压紧力方面,可以说是越强越好。但通常多设定为最高至冲孔加工力的30%左右的力量。

加工后的制件残留在凹模上,制件回收需要作业人员使用作业工具等来取出或利用压缩空气吹取。

当凸模较细时,为了防止凸模破损、改善凸模与凹模的配合关系,同时还利用可动式卸料板对凸模的前端进行导向。这种形式被称为“卸料板凸模导向”。

可动式卸料板构造的缺点是在压料时易导致材料划伤。需要在注意外部灰尘进入、凸模面、卸料板面的凹凸等的条件下进行作业。

作为参考,使冲孔加工时的制件的孔尺寸与冲孔凸模的尺寸相同。冲孔的凹模孔稍大一些,尺寸差与间隙尺寸相同。